Дочерняя компания Xpeng Motors, Aridge, только что спустила с конвейера свой первый модульный летающий автомобиль «Land Carrier» с завода в Гуанчжоу, район Хуанпу. Это знаковое событие, ведь именно здесь начинается, по словам представителей компании, первая в мире серийная линия по производству летающих автомобилей. Первые экземпляры будут задействованы в экспериментальных испытательных полетах для тщательной проверки их характеристик и производственных процессов. Результаты этих тестов лягут в основу полномасштабных поставок, ожидаемых уже в следующем году.

Производственный комплекс занимает площадь около 120 000 квадратных метров и предназначен для выпуска модульного летающего автомобиля Xpeng. Этот инновационный транспорт состоит из двух частей: наземного транспортного средства и летательного аппарата. Наземный модуль, также известный как «материнский автомобиль», имеет конфигурацию с тремя осями и шестью колесами, оснащен полным приводом и системой подруливания задних колес. Это обеспечивает ему как высокую грузоподъемность, так и превосходные внедорожные качества.

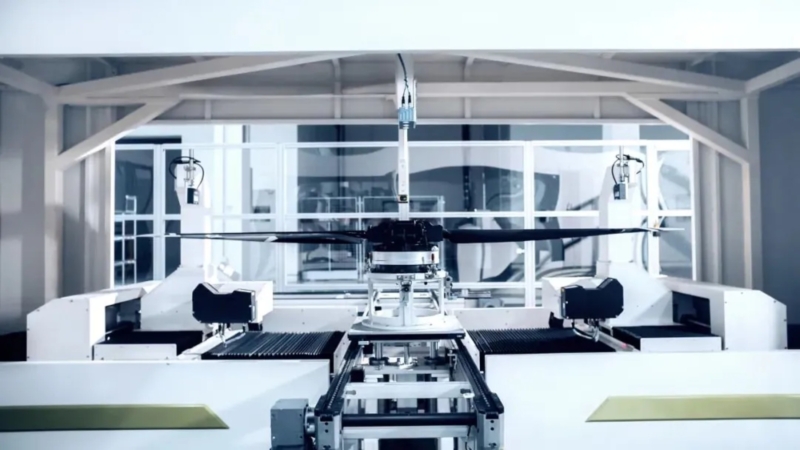

Габариты наземного модуля составляют примерно 5,5 метра в длину, 2 метра в ширину и 2 метра в высоту. Это позволяет ему без проблем парковаться на стандартных парковочных местах, а для управления им достаточно обычных водительских прав. Летательный модуль представляет собой электрический аппарат с шестью роторами и двумя каналами воздухозаборника. Его фюзеляж и лопасти роторов выполнены из углеродного волокна, что обеспечивает идеальный баланс между прочностью и весом. Кабина пилота с панорамным обзором на 270 градусов дарит пилоту захватывающий вид во время полета.

На территории завода расположены пять ключевых цехов: композитных материалов, силовой установки, сборки, покраски и финальной интеграции. Цех композитов занимается производством деталей из углеродного волокна, включая рычаги, лопасти роторов и панели пола. Годовой объем производства здесь планируется на уровне 300 тонн, что делает его одним из крупнейших предприятий по выпуску авиационных деталей из углеродного волокна в мире. В цехе силовой установки осуществляется сборка и тестирование подъемных и управляющих модулей. Здесь же находится первая в мире интегрированная линия сборки и тестирования электрических приводов и роторов с автоматической системой отслеживания всех компонентов.

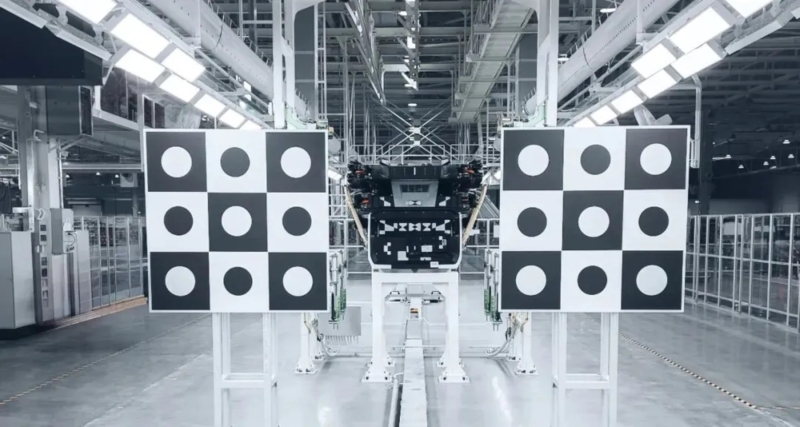

Сборка компонентов фюзеляжа осуществляется в сборочном цехе с использованием технологий холодного соединения, включая клепку и склеивание. Покрасочный цех применяет многослойный процесс окраски «8C6B» на высокоавтоматизированной мобильной линии. В свою очередь, цех финальной сборки интегрирует девять основных систем и проводит испытания для обеспечения соответствия конструкторским и авиационным стандартам. Облачная система калибровки автоматически тестирует системы автопилотирования, управления полетом и определяет центр тяжести.

«Land Carrier» поддерживает как ручное, так и автономное управление в режиме полета. Ручное управление осуществляется с помощью однорычажной системы, позволяющей управлять аппаратом одной рукой. Автономный режим предлагает интеллектуальное планирование маршрута, автоматический полет по заданным траекториям, взлет и возвращение одной кнопкой, трехмерное машинное зрение и системы помощи при посадке.

Завод функционирует в соответствии с принципом «точный, интеллектуальный, экологичный». Для минимизации выбросов углекислого газа используются солнечные батареи, энергоэффективное оборудование и цифровая система управления энергопотреблением. При полной мощности завод рассчитан на выпуск 10 000 единиц продукции в год, с начальной мощностью в 5 000 единиц. Это означает, что с конвейера будет сходить один летающий автомобиль каждые 30 минут. Такая интенсивность производства подчеркивает амбиции Xpeng в освоении рынка летающих автомобилей.