Бренд BYD, специализирующийся на премиальных и высокоэффективных автомобилях, Yangwang, раскрыл захватывающие технические подробности о 3D-печатной структуре кузова своего гиперкара U9 Xtreme (U9X). Эти открытия последовали сразу за тем, как модель установила официальный рекорд круга на трассе Нюрбургринг Нордшляйфе для серийных электромобилей, как передает IT-Home. U9X продемонстрировал впечатляющее сертифицированное время — 6 минут 59,157 секунды. Это достижение делает его первым серийным электромобилем, преодолевшим легендарную трассу менее чем за семь минут.

По словам Ян Фэна, главы Исследовательского института Yangwang при Институте инженерных исследований BYD Auto, проект 3D-печати является экспериментальным шагом на пути к новым парадигмам автомобилестроения. Он поделился историей разработки технологии, которая синтезирует материалы и процессы аэрокосмического класса для достижения идеального баланса между жесткостью, безопасностью и снижением веса.

Инженерная команда использовала высокопрочный алюминиевый сплав, разработанный специально для этого проекта. Материал, основанный на исследованиях в области облегчения конструкций в аэрокосмической индустрии, обладает утроенной предельной прочностью по сравнению с обычным литым алюминием, при этом сохраняя структурную сбалансированность.

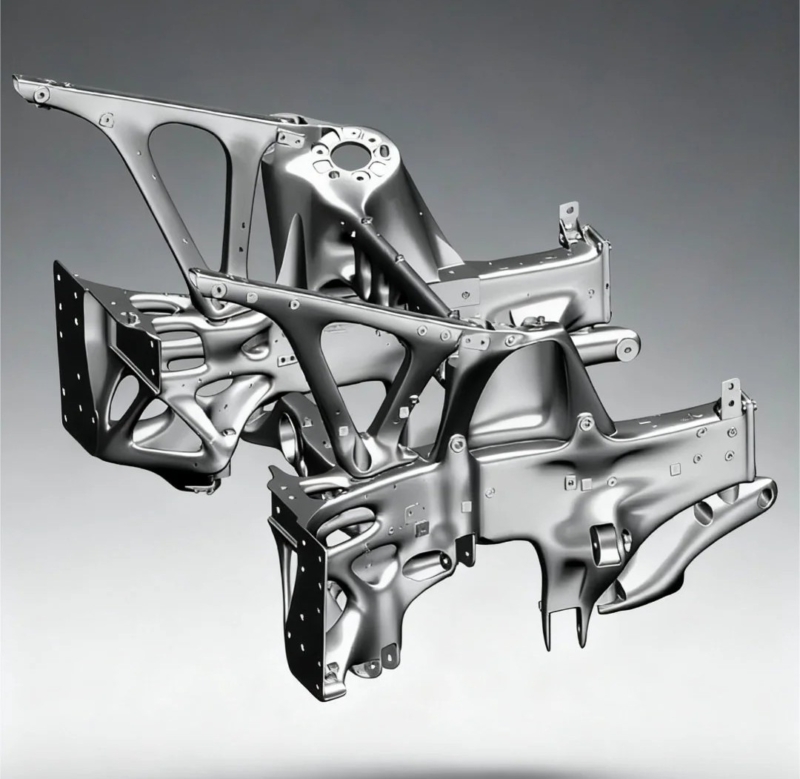

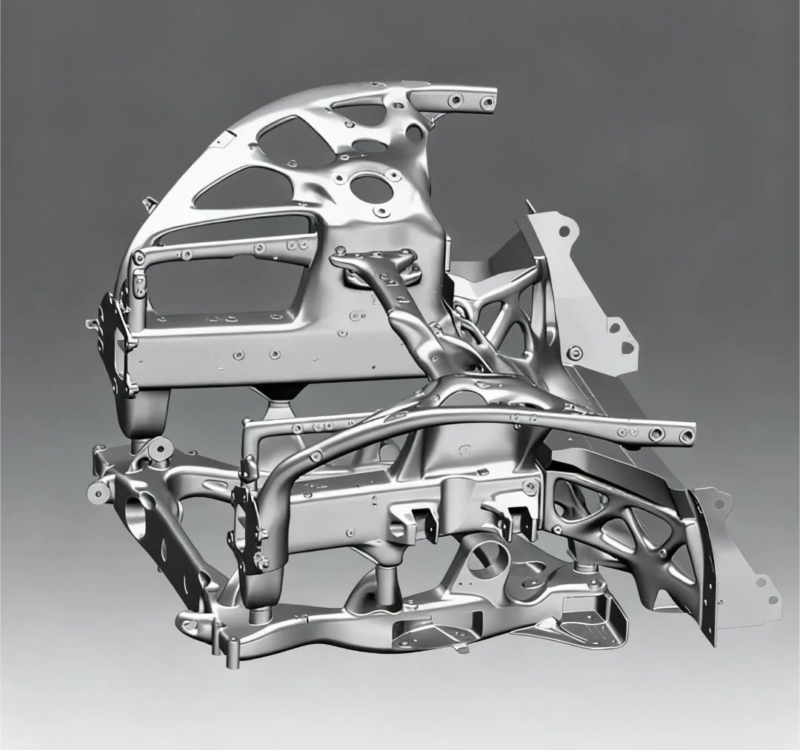

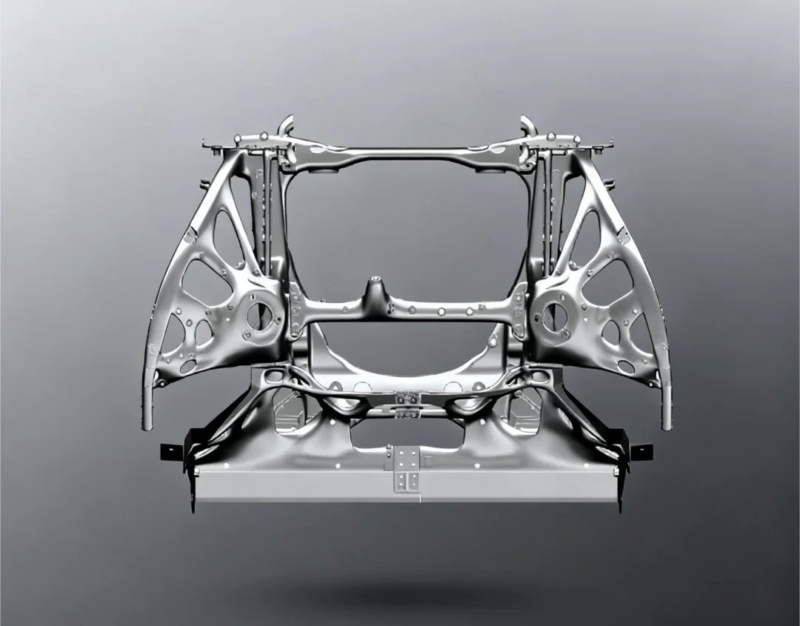

Далее, команда Yangwang внедрила технологию, названную многомерным параметрическим моделированием поверхностей. Она предназначена для решения сложных задач, связанных с плавными переходами на изогнутых поверхностях. Это привело к созданию структуры «Printing HyperCell» — мирового первопроходца в автомобильной индустрии. Эта структура объединяет внутренние полости и ребра в дизайне, напоминающем пчелиные соты. По сообщениям, новая конструкция повышает жесткость на кручение более чем на 200% по сравнению с цельными аналогами того же веса.

Производство опирается на технологию селективного лазерного плавления, обеспечивая точность до 0,03 мм. Для компенсации тепловых деформаций в тонкостенных компонентах команда использовала алгоритмы динамической коррекции процесса, гарантируя точность допусков в 0,1 мм на ключевых поверхностях установки — это сопоставимо со стандартами, применяемыми в авиационных двигателях.

Такое сочетание передовых материалов, оптимизации топологии и производственной точности позволяет 3D-печатной конструкции кузова сохранять стабильность и динамические характеристики даже при скорости 400 км/ч. Этот подход также способствует более тесной интеграции различных подсистем автомобиля, улучшая общие характеристики управляемости.

3D-печатный кузов U9X недавно завоевал награду на Европейской конференции по автомобильным кузовам, став единственным проектом китайского бренда, отмеченным на этом престижном мероприятии. Эта награда, основанная на высшем балле жюри, подчеркивает успешную адаптацию инженерных решений аэрокосмического уровня для автомобильных применений и указывает на потенциальные будущие пути для инноваций в кросс-отраслевом производстве.